3 formules de barres protéinées riches en fibres

Introduction

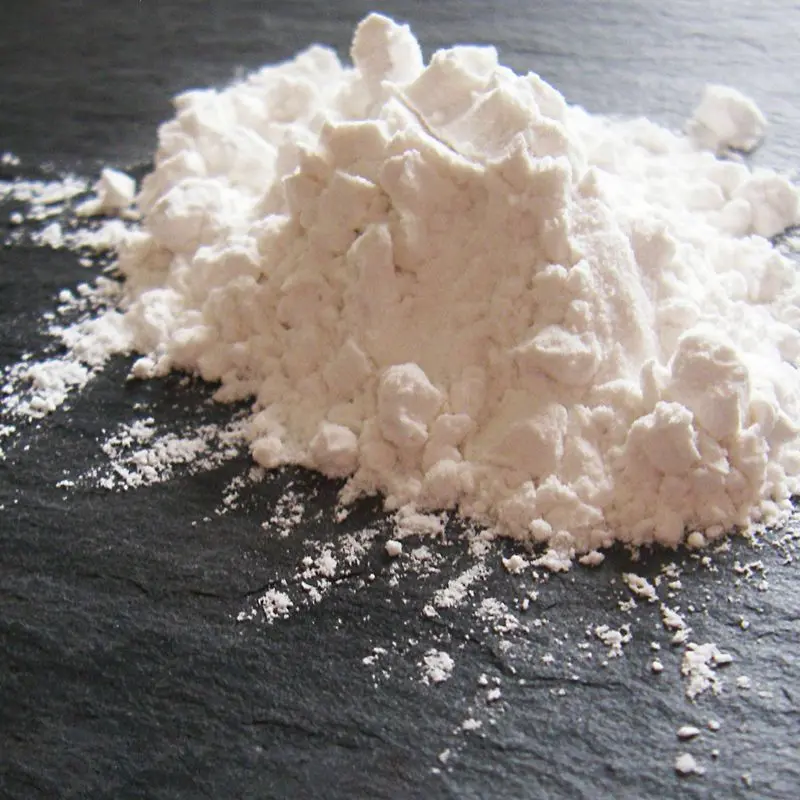

La dextrine résistante (DR) de Shine Health — issue d'amidon de maïs non OGM, contenant au moins 82 % de fibres et 6 % ou moins de protéines — et sa fibre de maïs soluble complémentaire (FMS) sont des fibres fonctionnelles hydrosolubles et thermostables qui agissent comme agents de charge et liants hypocaloriques. Leur utilisation conjointe permet aux formulateurs de réduire la teneur en sucres simples tout en préservant la texture, la sensation en bouche et l'intégrité structurelle. Il en résulte des formulations pratiques et faciles à fabriquer pour des barres moelleuses riches en protéines, des barres de substitution de repas denses et des barres croustillantes à faible teneur en humidité, adaptées aux essais pilotes commerciaux.

Pourquoi utiliser RD + SCF dans les barres protéinées ?

Synergie fonctionnelle : le RD et le SCF agissent comme agents de charge solubles, humectants partiels et liants. Ils réduisent la quantité de sucres simples nécessaire tout en préservant la mâche et en empêchant le durcissement cristallin. Ces deux matériaux sont stables à la chaleur et au pH, ce qui les rend adaptés à la cuisson, à l’extrusion et à la mise en plaques.

Positionnement nutritionnel : les deux ingrédients augmentent la teneur en fibres par portion sans ajouter de glucides digestibles, permettant des allégations plus faibles en calories et en indice glycémique (vérifier les spécifications du fournisseur pour les allégations sur l'étiquette et les valeurs de fibres par portion).

Fiabilité de fabrication : RD/SCF tolèrent les températures de traitement typiques et s'intègrent bien aux protéines (lactosérum, lait, pois) et aux supports (avoine, maltodextrine) utilisés dans les barres.

Recettes pilotes de 10 kg prêtes pour la production (grammes et % m/m)

Remarques : les recettes supposent une teneur en eau et en matières sèches typique des ingrédients commerciaux. Ajustez la quantité d’eau ou d’humectant ajoutée pour obtenir l’humidité et l’activité de l’eau (aw) finales indiquées.

1) Barre Chewy High‑Protein — humidité intermédiaire, humidité finale cible 10–12 % (aw ≈ 0,50–0,60)

Pilote de 10 000 g (total)

Isolat de protéines de lactosérum/pois — 2400 g (24,0 %)

Dextrine résistante — 1000 g (10,0 %)

Fibres de maïs solubles — 600 g (6,0 %)

Flocons d'avoine / maltodextrine (support) — 2000 g (20,0 %)

Sirop humectant (sirop de polydextrose/glycérol) — 800 g (8,0 %)

Matières grasses végétales (émulsifiées) — 800 g (8,0 %)

Sirop liant à teneur réduite en sucre (par exemple, isomaltooligosaccharide) — 800 g (8,0 %)

Inclusions (noix hachées/grappes croustillantes) — 1 000 g (10,0 %)

Sel, lécithine, arômes, micronutriments — 100 g (1,0 %)

Points clés du traitement : prémélange à sec des protéines et des fibres ; chauffage du sirop à 65–75 °C ; obtention d’une masse homogène ; mise en plaque/formage à 40–50 °C ; repos/refroidissement et mesure de l’activité de l’eau à plusieurs endroits avant l’emballage.

2) Barre de remplacement de repas dense — humidité modérée, humidité cible finale 8–10 % (aw ≤ 0,55)

Pilote de 10 000 g

Mélange de protéines (lactosérum + lait/pois) — 2800 g (28,0 %)

Dextrine résistante — 1200 g (12,0 %)

Fibres de maïs solubles — 900 g (9,0 %)

Flocons d'avoine — 1200 g (12,0 %)

Maltodextrine / glucides complexes — 1000 g (10,0 %)

Matières grasses végétales — 1000 g (10,0 %)

Sirop humectant — 500 g (5,0 %)

Inclusions (noix/chocolat) — 700 g (7,0 %)

Ingrédients mineurs (vitamines/minéraux/arôme) — 200 g (2,0 %)

Points clés du traitement : utiliser une faible teneur en eau libre et un formage par compression pour obtenir une structure dense ; envisager un séchage post-traitement à basse température pour atteindre l’eau libre sans provoquer de durcissement.

3) Barre croustillante à faible teneur en humidité — taux d’humidité final cible de 3 à 6 % (aw < 0,40)

Pilote de 10 000 g

Chips protéinées — 2200 g (22,0 %)

Isolat de protéines — 500 g (5,0 %)

Dextrine résistante — 1000 g (10,0 %)

Fibres de maïs solubles — 800 g (8,0 %)

Riz soufflé / céréales soufflées — 2500 g (25,0 %)

Liant matière grasse + sucre (sirop d'enrobage) — 1800 g (18,0 %)

Inclusions — 800 g (8,0 %)

Lécithine/émulsifiant — 50 g (0,5 %)

Arôme/sel — 50 g (0,5 %)

Eau ajoutée pour le traitement — 300 g (3,0 %)

Principales étapes de transformation : enrober les chips d’un liant dextrine/sirop et les faire tourner pour répartir le tout ; presser et découper ; maintenir un contrôle strict de l’humidité pendant le refroidissement et l’emballage afin de préserver le croustillant.

Protocole de laboratoire représentatif (exemple de barre à mâcher)

Prémélange sec : tamiser/mélanger les protéines, le RD, le SCF et l'avoine pendant 5 à 8 minutes.

Chauffer le sirop : dissoudre l'humectant + le liant + 30 à 50 % de l'eau de traitement ; porter à 65-75 °C pour homogénéiser.

Ajouter la matière grasse et l'émulsifiant au sirop ; laisser refroidir à 45–55 °C.

Ajouter le sirop au prémélange sec dans un mélangeur à cisaillement élevé ; mélanger pendant 3 à 5 minutes jusqu'à ce que le tout soit complètement humidifié.

Incorporer les inclusions à faible vitesse pour éviter la casse.

Mise en forme par extrusion ou formage de plaques ; température de surface cible 40–50°C.

Refroidissement et prise : laisser reposer à température ambiante ou sécher à température contrôlée jusqu'à ce que l'humidité relative se stabilise ; surveiller à plusieurs points sur la plaque.

Contrôle qualité et emballage : enregistrer l'humidité (halogène/Karl Fischer), l'aw (aw-mètre), la texture (force de crête de l'analyseur de texture) et l'aspect visuel.

Critères de validation du contrôle qualité (exemples) :

Activité de l'eau : à ±0,03 de la valeur cible aw.

Humidité : à ±0,5 % de la valeur cible (halogène/KF).

Texture : changement de compression ≤20 % par rapport à la valeur de base pendant les intervalles de stockage.

Microbiologie : numération totale sur plaque et levures/moisissures dans les limites réglementaires ; absence d'agents pathogènes.

Validation de la durée de conservation et emballage

Contrôle accéléré : 40 °C / 75 % HR, échantillonnage à 0, 1, 2, 3 mois ; surveiller la migration de l’humidité, le ramollissement/durcissement et le rancissement.

Tests en temps réel : stockage dans les conditions commerciales prévues pour une étude complète en rayon.

Conditionnement : choisir des films barrière à l’humidité avec des fermetures robustes pour les barres à humidité intermédiaire ; pour les barres croustillantes à faible humidité, utiliser des sachets à haute barrière avec dessiccant si nécessaire.

Conseils et mise en œuvre pour la mise à l'échelle

Dispersion des ingrédients : prémélanger le RD/SCF avec la protéine et le support pour éviter l'agglomération ; assurer un cisaillement adéquat pendant le mélange humide pour une liaison uniforme.

Équilibre des humectants : utiliser des humectants (glycérol, polydextrose) pour contrôler la douceur et limiter le durcissement dû à l'activité de l'eau.

Sensibilité à la chaleur : les RD/SCF sont thermostables, mais il convient de surveiller la dénaturation des protéines lors de l'utilisation de températures de traitement élevées.

Échantillonnage pilote : mesurer l’activité de l’eau (aw), l’humidité et la texture à plusieurs endroits de la plaque pour valider l’homogénéité avant les essais à plus grande échelle.

Conclusion et prochaines étapes

L’utilisation de dextrine résistante et de fibres de maïs solubles constitue une voie pratique vers des barres protéinées à faible teneur en sucre et riches en fibres qui conservent la texture préférée des consommateurs. Les trois formules pilotes et le flux de travail ci-dessus sont des points de départ prêts pour la production ; pour les objectifs d'étiquette personnalisés, l'humidité finie et les allégations nutritionnelles, consultez les spécifications des ingrédients et effectuez des tests pilotes de stabilité.

Contactez Shine Health pour obtenir des échantillons, une assistance technique et des options ODM :info@sdshinehealth.com

Références

Loveday SM, Hindmarsh JP, Creamer LK, Singh H. Modifications physicochimiques dans une barre protéinée modèle pendant le stockage. Alimentation Res Int. 2009;42(8):1107-1114.

Loveday SM, Hindmarsh JP, Creamer LK, Singh H. Modifications physicochimiques dans les barres protéinées à humidité intermédiaire à base de protéines de lactosérum ou de caséinate de calcium. Alimentation Res Int. 2010;43(5):1395-1403.

Hartel RW, von Elbe J, Hofberger R. Science et technologie de la confiserie. Springer ; 2017.

Gibbs G. Durée de conservation accélérée d'une barre énergétique conditionnée dans différents matériaux d'emballage biosourcés. 2015.

Brander RW. Barres de céréales et procédés de fabrication associés. Demande de brevet ; 2017.

Données et images des produits : pages produits et documents techniques de Shandong Shine Health Co., Ltd. (dextrine résistante, fibres de maïs solubles).